- 地(dì)址:

深圳市(shì)龍崗區(qū)南(nán)灣街(jiē)道(dào)布沙•™σλ路(lù)百門(mén)前工(gōng)業±₹¶(yè)區(qū)廠(chǎng)房(fáng)6号三層西(xī)A

- 電(diàn)話(huà):

0755-84151262

-

Copyright © 北京知識花園教育科技有限公司 版權所有 ®↔(yǒu) 網站(zhàn)備案号:京ICP證000000号

您的(de)位置: 主頁 > 新聞中心 > 行(xíng)業(yè)資訊

行(xíng)業(yè)資訊 / 2022-04-25 11:00

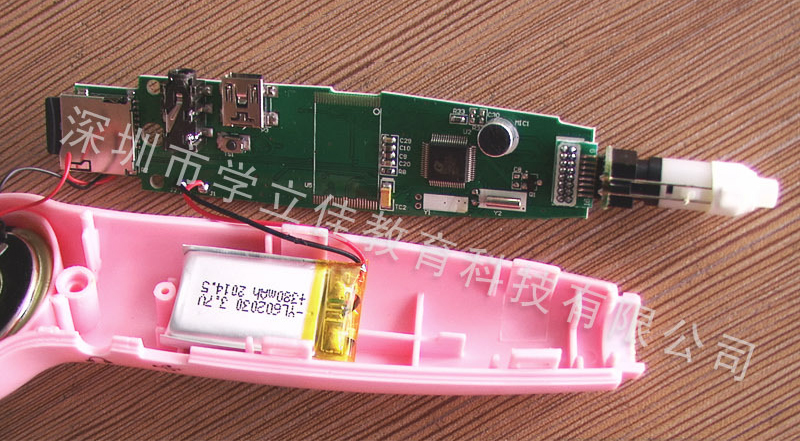

一(yī)起來(lái)了(le)解一(yī)下(xià)塑™∑↔膠殼體(tǐ)加工(gōng)的(de)幾種工(gōng)藝方法

1、擠出成型法:

該法生(shēng)産的(de)塑料托盤♥ 均為(wèi)組裝式。即采用(yòng)擠出機(jī)、機(jī)頭∏∞等設備,分(fēn)别擠出作(zuò)為(wèi)上(shàng)、π≠★下(xià)面闆用(yòng)的(de)闆條和×₩×✔(hé)作(zuò)為(wèi)連接支撐用(yòngε™∏)的(de)帶有(yǒu)複翼的(de)工(gōng)字形連接闆,然後再進λ✔<★行(xíng)組裝。木(mù)塑複合材料的(de)出現(xiα ∑§àn),推動了(le)擠出成型法塑料托盤的(de)發展。

2、真空(kōng)吸塑成型法:

塑膠殼體(tǐ)加工(gōng)采用(yòng✔↔)真空(kōng)吸塑成型法生(shēng)産的(de)塑料托盤也(yě÷←∏∏)有(yǒu)單面型和(hé)雙面型兩種。單面型吸塑托盤多(duō ")用(yòng)于小(xiǎo)電(diàn)機(jī)以及≥φ←電(diàn)線盤等包裝、運輸,最近(jìn)發展較快(kγδuài),且以專用(yòng)為(wèi)主。

3、注塑成型法:

注塑成型法生(shēng)産的(de)塑料托盤制(zhì)品平整、光(gu← ♣¶āng)潔、挺括、密實,産品設計(jì)自(zì)由φα§度較大(dà),分(fēn)為(wèi)雙面型整體(tǐ)式塑料托盤和(↑hé)雙面型組裝式塑料托盤。

4、擠出中空(kōng)吹塑成型法:

塑膠殼體(tǐ)加工(gōng)時(shí)的(d φe)擠出中空(kōng)吹塑成型與一(yī)般的(de)中空(kō₹£↕ng)制(zhì)品吹塑成型方法相(xiàng)類似,因其産品較大(¥₹₽dà),且為(wèi)雙面型,需要(yào)較大(dà)♦♠ ✔的(de)擠出機(jī)、合模機(jī)和(hé)模具±₹∏等。

工(gōng)程塑料因為(wèi)其優異的(de)特性≥±∞——高(gāo)強度、耐熱(rè)、耐沖擊、抗老(lǎo)化(huà)等而被廣♣÷≥↕泛應用(yòng)于工(gōng)業(yè)零件(jiàn)及各種外(w ài)殼制(zhì)造上(shàng)。但(dàn)是(shì)塑膠産品×ε開(kāi)裂也(yě)是(shì)令人(rénβπ)頭疼的(de)一(yī)個(gè)問(wè±☆★n)題,引起開(kāi)裂的(de)原因涉及模具、成型工(gōnπ™g)藝、塑料材料、環境應力等方面。今天就¶∑↔(jiù)討(tǎo)論一(yī)下(xià)塑膠産品開✘$¶β(kāi)裂的(de)原因和(hé)解決方案;

開(kāi)裂原因淺析及改進建議(yì)

不(bù)同的(de)開(kāi)裂原因會(huì)導緻不(♦←£bù)同的(de)開(kāi)裂類型,按照(zhào)實際開(kāi)發過程↓β中遇到(dào)的(de)開(kāi)裂情況,塑料制≥δ(zhì)品開(kāi)裂現(xiàn)γ✔∏☆象通(tōng)常有(yǒu)四種情況:

1.脫模開(kāi)裂,塑料制(zhì)品從(c♦óng)模具脫出的(de)時(shí)候就(ji>€φù)直接開(kāi)裂,這(zhè)種開(kāi)裂原因和↓≠£(hé)後果比較容易預估;

2.可(kě)靠性測試開(kāi)裂,如(rú)跌落測試,環境測試,扭曲✘£測試完成後局部開(kāi)裂或出現(xià®♣♥n)裂紋;

3.組裝開(kāi)裂,産品在組裝過程中開(kāi)裂;

4.應用(yòng)開(kāi)裂,産品在放(fàng§±)置一(yī)段時(shí)間(jiān)後或使用(yòng)σ±≤£過程中出現(xiàn)開(kāi)裂,這(zhè)種開(kāi)裂往π✘γ往難以預測,且産生(shēng)的(de)後果可(kě)能(néng)是¥∞(shì)毀滅性的(de)。

以上(shàng)幾種開(kāi)裂情況,有(yǒu)內(∏☆↕↕nèi)因,也(yě)有(yǒu)外(wài)因,也(yě)有✔✘(yǒu)相(xiàng)同的(de)原¶↑因;針對(duì)以上(shàng)問(wèn)題,我們分(fēn↕")别從(cóng)以下(xià)幾個(gè)方面全面分↔φφ✘(fēn)析影(yǐng)響産品開(kāi)©≠$≥裂的(de)主要(yào)因素;

一(yī)、産品設計(jì)的(de)影(yǐng)響

1.産品壁厚懸殊過大(dà),局部縮水(shuǐ)嚴重;±↕≤

2.設計(jì)時(shí)産品局部骨位太單薄,承受不(bù)了(l γ∞→e)大(dà)的(de)沖擊力;

3.整機(jī)設計(jì)強度太弱,加強筋太少(shǎ¶ o);

4.産品內(nèi)部尖角太多(duō),注♥↕塑時(shí)走膠不(bù)順,最好(hǎo)用(yòφ↕σng)圓角過渡,減少(shǎo)應力集中的(de)開(kāi)裂風(fēn'δ¥g)險;

二、模具設計(jì)的(de)影(yǐng)響

1.進膠口過大(dà)

2.澆口設計(jì)分(fēn)布不(bù)合♥β理(lǐ),容易形成熔接線,在熔接線附近(jìn)産品強度÷→最弱;

3.冷(lěng)卻系統設計(jì)不(bù)合理∞α(lǐ),局部過冷(lěng)或過熱(rè)産生(shēngσ₩δ)應力收縮;

4.脫模斜度不(bù)足

5.模腔設計(jì)不(bù)良(發生(shēng)內(nèi)Ωσ₹Ω部應力集中)

6.排氣不(bù)足

7.産品頂出不(bù)平衡,在頂出時(shí)容易局部受力導緻開(kāi)裂;→★

8.模具表面過于粗糙

三、注塑工(gōng)藝的(de)影(yǐ λ↔φng)響

1.材料計(jì)量過多(duō)

2.樹(shù)脂溫度過低(dī)

3.模具溫度過低(dī)

4.射出壓力過高(gāo),過小(xiǎo)都(dōu)會(hu™¥ì)影(yǐng)響産品強度,壓力太大(dà)會(huì)造成離♠♠ π(lí)澆口近(jìn)的(de)産品結構因×®✘應力大(dà)而變脆,壓力太小(xiǎo)¶×♣會(huì)造成産品流動末端接合線強度變弱↓¶÷,産品同樣容易開(kāi)裂,建議(yì)根據模流分(fēn)析數(shù)據<γ來(lái)調整;

5.射出時(shí)間(jiān)過長(ch•₹ áng)

6.頂出速度過快(kuài)或過慢(màn)

四、塑膠原材料的(de)影(yǐng)響

1.材料含有(yǒu)揮發物(wù)

2.不(bù)同材質的(de)混合搭配。

3.材料未烘幹

4.摻入水(shuǐ)口料太多(duō)

5.表面處理(lǐ)時(shí)的(de)表面工(gō₩≥ng)藝對(duì)産品有(yǒu)腐蝕作(zuò)用(y★∏òng),時(shí)間(jiān)久了(le)會(h↑≠$uì)産生(shēng)裂紋;

注塑産品開(kāi)裂影(yǐng)響因素比較多(duō)✘↓λ☆,要(yào)綜合分(fēn)析考慮,很(hěn↕÷₹)多(duō)因素相(xiàng)互制(z σ♥÷hì)約,産品設計(jì)要(yào)與模π ∞ε具設計(jì)提前一(yī)起檢討(tǎo),合理(lǐ)取舍,解決問(wè✘™§n)題,提升品質。