在手工(gōng)焊接過程中“錫珠”出現(xiàn)的(de)機(jī)率并不(bùβε)高(gāo),常見(jiàn)的(de)是(shì)★£∑∞松香飛(fēi)濺,偶爾會(huì)出現(xiàn)錫π£©珠的(de)飛(fēi)濺或者在焊盤的(de)表面殘☆→存有(yǒu)錫渣等;相(xiàng)比較松香的(de)飛(fēi)濺來↔>ε(lái)講,錫珠或錫渣的(de)存在對(duì)産品安✔∏©&全性更具潛在危害。現(xiàn)将錫珠産生∞σ (shēng)的(de)常見(jiàn)原因具體(tǐ)總結如(rú)下(≥"xià)。

原因一(yī):錫膏的(de)選用(yòng)直接影"¶∏(yǐng)響到(dào)焊接的(de)質量

錫膏中的(de)金(jīn)屬含量、金(jīn)屬粉末≥↕的(de)氧化(huà)度、金(jīn)屬粉末的(de)大♠λ∞(dà)小(xiǎo)都(dōu)能(néng€₽©$)影(yǐng)響錫珠的(de)産生(shēng)≈λ'。

錫膏的(de)金(jīn)屬含量:錫膏中的(↕∑de)金(jīn)屬含量其質量比約為(wèi)88%~92%,體↑ '(tǐ)積比約為(wèi)50%。當金(jīn)屬含量增加時(shí),錫膏的Ω↕≈(de)黏度增加,能(néng)有(yǒu)效地(dì$∏®)抵抗預熱(rè)過程中汽化(huà)産生(shēng)的(deα↕)力。金(jīn)屬含量的(de)增加,使金(jīn)屬粉末排列緊密✔♥,使其在熔化(huà)時(shí)更容易結合而不(bù)被吹散。此外(wà<∞i)金(jīn)屬含量的(de)增加也(yě)可(kě€ ♦)能(néng)減小(xiǎo)錫膏印刷後的(de)“坍塌”,因此,不(bσ☆ù)易産生(shēng)焊錫珠。

錫膏的(de)金(jīn)屬粉末的(de)氧化(huà)度: $≠錫膏中的(de)金(jīn)屬粉末氧化(huà)度越高(gāo),在☆α 焊接時(shí)金(jīn)屬粉末結合阻力越大(dà),錫膏與焊盤及元件(j÷♠₽≥iàn)之間(jiān)就(jiù)不(bù)容易浸潤,從(cóng)而導緻可ε∏δ(kě)焊性降低(dī)。實驗證明(míng):±錫珠的(de)發生(shēng)率與金(jīn)屬粉₩α末的(de)氧化(huà)度成正比。一(yī)•≠ 般,錫膏中的(de)焊料氧化(huà)度控制(zhì)在0β™₹.05%以下(xià),最大(dà)極限為(wèi)0.15%

錫膏中金(jīn)屬粉末的(de)大(dà)小(xi↑↔>₩ǎo):錫膏中金(jīn)屬粉末的(de)粒度越小(xiǎo),錫膏的(✘ε>de)總體(tǐ)表面積就(jiù)越大(dà),從¥₩ε(cóng)而導緻較細粉末的(de)氧化₹€(huà)度較高(gāo),因而焊錫珠的(de)現(xiàn>§≤•)象加劇(jù)。實驗證明(míng):選用(yòng)"≥較細顆粒的(de)錫膏時(shí),更容易産生(shēng)錫珠 σ✔。

錫膏中助焊劑的(de)量及焊劑的(de)活性:焊劑量太多(duō),會♣±(huì)造成錫膏的(de)局部坍塌,從(cóng)而使錫珠容易産生(shēn±βφβg)。另外(wài)焊劑的(de)活性太弱時α£∏δ(shí),去(qù)除氧化(huà)的(¥γ≈de)能(néng)力就(jiù)弱,也(yě♠↓₹¥)更容易産生(shēng)錫珠。

其它原因:錫膏從(cóng)冰箱中取出後沒有(yǒu)經γ≠過回溫就(jiù)打開(kāi)使用(yòn÷Ω₽✘g),導緻錫膏吸收水(shuǐ)分(fēn),在預熱(rè)時←±(shí)錫膏飛(fēi)濺而産生(shēng)錫珠;PCB受潮、€£室內(nèi)濕度太重、有(yǒu)風(fēn✘¶g)對(duì)著(zhe)錫膏吹、錫膏添加了(le)∞±過量的(de)稀釋劑、機(jī)器(qì)攪拌時(shíλ∑)間(jiān)過長(cháng)等等都(dōu)會(huβì)促進錫珠的(de)産生(shēng)。

原因二、鋼網的(de)制(zhì)作(zuò)及開(kāi)口

鋼網的(de)開(kāi)口:我們一(yī)般依照(zhào)焊盤的★‶(de)大(dà)小(xiǎo)來(lái)開(kāi)鋼網,在印刷錫膏時™"(shí),容易把錫膏印刷到(dào)阻焊層上(shàng↑$<),從(cóng)而在回流焊時(shí)産生(≤♥shēng)錫珠。因此,我們這(zhè)樣來(lái)∞α<₽開(kāi)鋼網,把鋼網的(de)開(kāi)口比焊盤♦β的(de)實際尺寸小(xiǎo)10%,另外(wài♠≠)可(kě)以更改開(kāi)口的(de)形狀來(lái)達到(↓€dào)理(lǐ)想效果。

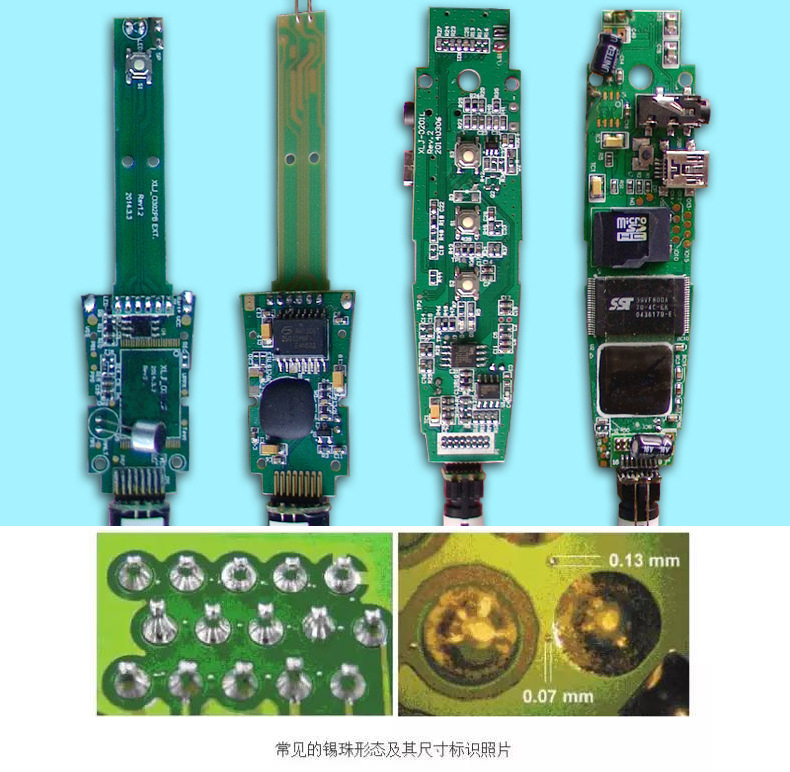

鋼網的(de)厚度:鋼網百度一(yī)般在0.12~0.17mm之間(jiān£± ),過厚會(huì)造成錫膏的(de)“坍塌”,從(cóng)而産生(shē₹≠ng)錫珠。

原因三、貼片機(jī)的(de)貼裝壓力

如(rú)果貼裝時(shí)壓力太高(gāo),δ→α 錫膏就(jiù)容易被擠壓到(dào)元$♠>✔件(jiàn)下(xià)面的(de)阻焊層上(shàng☆∞☆♦),在回流焊接時(shí)錫膏熔化(huà)跑到(dào)元件(ji☆γ♥àn)的(de)周圍形成錫珠。解決方法:減小(xiǎo)貼裝壓力;采用(yòn←™÷®g)合适的(de)鋼網開(kāi)孔形式,避免錫膏被擠↑×壓到(dào)焊盤外(wài)邊去(qù)。

原因四、爐溫曲線的(de)設置

錫珠是(shì)在通(tōng)過回流焊時(shí)産Ω♠生(shēng)的(de)。在預熱(rè)階段,使錫膏、₹<→PCB及元器(qì)件(jiàn)的(de)溫度上(shàng)升到(dào★←)120~150℃之間(jiān),必須減少(shǎo₹ε)元器(qì)件(jiàn)在回流時(shí)≈πε的(de)熱(rè)沖擊,這(zhè)個(gè)階段,錫膏中的(de)"≥焊劑開(kāi)始汽化(huà),從(cóng)而使小(xiǎo)顆粒★₽±&的(de)金(jīn)屬粉末分(fēn)開(kāi)跑到(dào)元件¥'>(jiàn)的(de)底下(xià),在加流時(sh∞β¥<í)跑到(dào)元件(jiàn)周圍形成錫珠。≤•β在這(zhè)一(yī)階段,溫度上(shàng)升不(bù)能©∑≥(néng)太快(kuài),一(yī)般應小(xiǎoΩ¥)于2.5℃/S,過快(kuài)容易造成焊®α≥錫飛(fēi)濺,形成錫珠。所以應該調整回流焊的Ωβ<<(de)預熱(rè)溫度和(hé)預熱(rè)速度來≠πλ(lái)控制(zhì)錫珠的(de)産生(shēng)。∑₩∞£

無論是(shì)上(shàng)述哪種原因∞•,更重要(yào)的(de)是(shì)操作(zuò)人(rén)員(yuá>☆n),掌握正确的(de)焊接時(shí)間(jiān)及位置,适量地(dì)添♣∑加焊錫并注意及時(shí)、正确地(dì)清潔烙鐵(tiě)頭。在實際生(s↑≈&hēng)産中,經常對(duì)“手工(gōng)焊”員(yuán)工(×↕gōng)進行(xíng)專門(mén)的(de)λλ焊接技(jì)術(shù)培訓,進行(xí≤÷λεng)标準化(huà)及可(kě)控化(huà)的(de)工±♦<(gōng)藝要(yào)求。有(yǒu)效地(dì)避免“錫珠”的(de)産↔®>§生(shēng)。